メールマガジン

2022年12月号 (第204号)

今月の玉手箱は「工具の硬さと強さ」をテーマにお届けします。

今回のテーマの「硬さ」ですが、オーエスジーの加工相談FAQに「硬さの単位HRCとは?」というFAQを用意しています。1,000件を超えるFAQがありますが、この「硬さの単位HRCとは?」は、毎月アクセス数TOP10に必ず入っているのです。

皆様が「硬さ」について何かを知りたいのか、それともFAQ内にある「硬度換算表」を活用いただいているのか明確には分かりません。しかし、切削加工をする上で硬さを把握することは重要なことですので、説明をしていきたいと思います。

「硬度換算表」はその名の通り、様々な単位で表される硬さの単位を換算できるものです。ロックウェルCスケールの「HRC」、ビッカース硬さの「HV」、ショア硬さの「Hs」などをそれぞれの単位に換算可能です。

硬度換算表を使って、被削材の硬度をしっかり把握した上で工具選定を行っていただくことをおすすめします。では、切削工具と被削材にどの程度の硬さの差があれば加工は可能なのでしょうか。ひとつの目安として下記のような考え方があります。

安定した加工ができる差 = 工具の硬さ - 40HRC

なんとか加工できる差 = 工具の硬さ - 20HRC

ハイスの硬度は「63~69HRC」なので、被削材の加工限界硬度は「43~49HRC」。粉末ハイスの硬さは「68~72HRC」なので、被削材の加工限界硬度は「48~52HRC」と考えることができますね。となると、それ以上の硬度の被削材は超硬が前提となってきます。

これに加えて「強さ」も考えていかなくてはいけません。切削工具に求められる強さには「摩耗に対する強さ」や「欠けに対する強さ」が挙げられます。

摩耗に対する強さ:硬度が高いほど摩耗に強い

欠けに対する強さ:靭(じん)性が大きいほど欠けにくく折れにくい

と言えます。ただ、工具素材の「硬さ」と「じん性」は、相反する性質です。

硬ければ硬いほど、じん性は無くなります。じん性が高ければ、硬度は低くなる傾向になります。この性質を踏まえて工具選定をする必要があります。

切削工具の硬度が高い(ハイスより超硬)ほど、摩耗に強く、より高能率な加工が可能ですが、欠けやすくなります。加工機の剛性や回転精度に不安がある場合や、ワークのクランプ状態が良くない場合などは、よりじん性の高い工具を選択するほうが欠けに強く、結果的に能率が高くなる場合もあります。

工具の「硬さ」と「強さ」を考慮しながら加工環境に合った工具選定をすることでより良い加工が可能となります。

技術の玉手箱は無料WEBセミナー「ランチタイムセミナー」で、より詳細な情報を加えて講師が解説します。今回の内容は12月21日(水)12:20~12:35にお届けします。お申し込みは下記からお願いいたします。

ランチタイムセミナーのお申込みはこちらから。

謹啓、短日の候、皆様にはますますご健勝のこととお慶び申し上げます。早いもので、令和4年も終わりを告げようとしております。

『年々、時が経つのが早い』

爺達が集まると、必ず誰かが口にします。そして

『いよいよ、定年が近くなった』

と(^^;

ともあれ、ほんの少し先まで迫った定年を前に、「立つ鳥跡を濁さず」ではございませんが、ライフサイクルアセスメント(LCA)が気になるお年ごろなのでございます。

ということで、今月はLCAに関するイチオシの考察でございます。と、その前にLCAのおさらいを。

一般社団法人産業環境管理協会によりますと、LCAとは「製品等のライフサイクルにおける、投入資源、環境負荷およびそれらによる地球や生態系への環境影響を定量的に評価する方法」と記載されてございます。さしずめ、工具の場合は以下のような感じでしょうか?なお、( )内のA、B、C・・・は、その工程毎に排出される二酸化炭素の量を表してみました。

ここで一例をあげて考えてみたいと存じます。

仮に毎月1万個加工される部品Xがあるとします。

Xの加工にはコーティングドリルYが使われます。Yは1本で500個のXの加工が可能だとしますと、毎月20本のドリルが必要になりますね。

では、二酸化炭素の排出量はどれくらいになるでしょう。

20本分となると「A + B + C + D + E + F + G + H」ですから、

20 × (A + B + C + D + E + F + G + H)

となりますね。

では、再研磨・再コーティングした場合どうなるのか?考えてみたいと存じます。

仮に4回再研磨しても使用に耐え、再研磨品も新品と同様の耐久が実現できるとさせて頂きますね。

そうしますと、毎月のドリルYの消費量は4本となります。

ですから、再研磨品を用いた場合の二酸化炭素の排出量は、新品4本のLCAで排出される二酸化炭素排出量 +再研磨・再コーティング品が排出する二酸化炭素の総排出量の合算となります。

つまり、

4 × (A + B + C + D + E + F + G + H) +再研磨・再コーティング品の二酸化炭素排出量

次に「再研磨・再コーティング品の二酸化炭素排出量」を考えてみましょう。

便宜上、再研磨・再コーティングは当社で行うものとし、再研磨・再コーティングに要する輸送時の二酸化炭素排出量も新品の輸送と同等とさせて頂きます。

そうしますと、1回の再研磨品の使用で排出される二酸化炭素は、以下で表せます。

つまり、二酸化炭素の排出量は「2F+d+G」。

1本につき4回再研磨可能ですから、1本あたりは

4 × (2F+d+G)

となります。

毎月の使用本数は4本ですから、その合計は

4 × 4 × (2F+d+G) = 32F + 16d + 16G

となります。

以上より、再研・再コーティング品を使った場合のLCAにおける排出二酸化炭素の総量は以下の計算式となります。

4 × (A + B+C+D+E+F+G+H) + 32F + 16d + 16G

20本使い捨てにする場合との差は

20 × (A + B + C + D + E + F + G + H) - [4 × (A + B + C + D + E + F + G + H) + 32F + 16d + 16G ]

= 16A + 16B + 16C + 16D + 16E + 16H - 16F - 16d

= 16 × (A + B + C + D + E + H - F -d)

となります。

ですから、

(A + B + C + D + E + F + G + H) > (F+d)

が成立するならば、再研磨することで、LCAにおける総排出二酸化炭素の量を小さくすることが可能と言えます。

つまり、「再研磨で要す輸送(F)」と「再研磨時(d)」に発生する二酸化炭素の量が、「原料の発掘(A)」、「工具母材への生成までに要す輸送(B)」、「工具母材への生成工程(C)」、「研磨等の製造工程(D)」、「在庫管理(E)」、「廃棄処理(H)」よりも少なければ、再研磨して使用することは非常に有意であると言えます。

実際には、再研磨での耐久変化や歩留まりへの影響等々、今回加味しなかった因子がまだまだありそうではございますが、まずは再研磨のLCAへの影響を鑑みてみました。

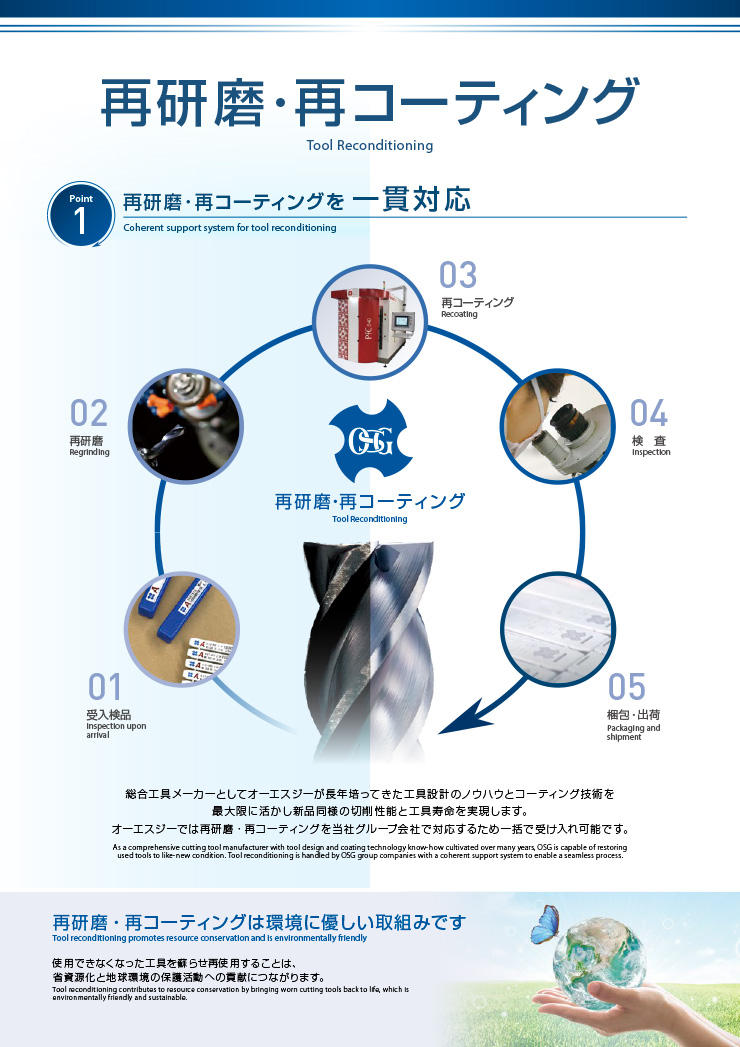

そして、今月のイチオシとして、工具種別の当社の再研磨体制を、以下、ご紹介させて頂きます。

タップ

ドリル

エンドミル

圧造

ダイヤ

再コーティング

本稿も、皆さまのお仕事の採算性や付加価値、生産性の向上並びに、我々の生産活動のSDGsな課題解決の一助となれば幸いでございます。

謹言

OSG月刊メールマガジン201号からの新企画「OSGお土産100選」!

日本のみならず世界各地で働くOSG社員がおすすめのお土産をご紹介します。

今回のお土産100選は少し趣向を変えて、温泉をご紹介させていただきます。

オーエスジーといえば皆さん「タップ」のイメージが強いのではないでしょうか。

なんと!北海道石狩郡に「たっぷの湯」という温泉があります。

たっぷの湯の「たっぷ」はアイヌ語が語源になった地名だそうです。石狩川が曲がりくねっている様子から、蛇行しているような状態を表すアイヌ語の「たっぷ」が由来になっているそう。

工具の「タップ」とは関係の無い名前ですが、親近感を感じずにはいられません。

天然温泉タップの湯は石狩郡新篠津村にあります。源泉かけ流し100%の温泉のほかに、夏はゴルフやキャンプ、冬はワカサギ釣りやスノーバギーなどが楽しめます。

お土産には定番の温泉まんじゅう「たっぷの湯 まんじゅう」をぜひどうぞ!

(画像はたっぷの湯公式ホームページよりお借りしました。)

天然温泉たっぷの湯

〒068-1134

北海道石狩郡新篠津村第45線北2番地

公式ホームぺージ:https://www.tappunoyuonsen.com/